La Automatización desde el punto de vista de la Industria 4.0

Tabla de contenidos

En este artículo daremos una pincelada sobre la Industria 4.0 desde el punto de vista de la automatización.

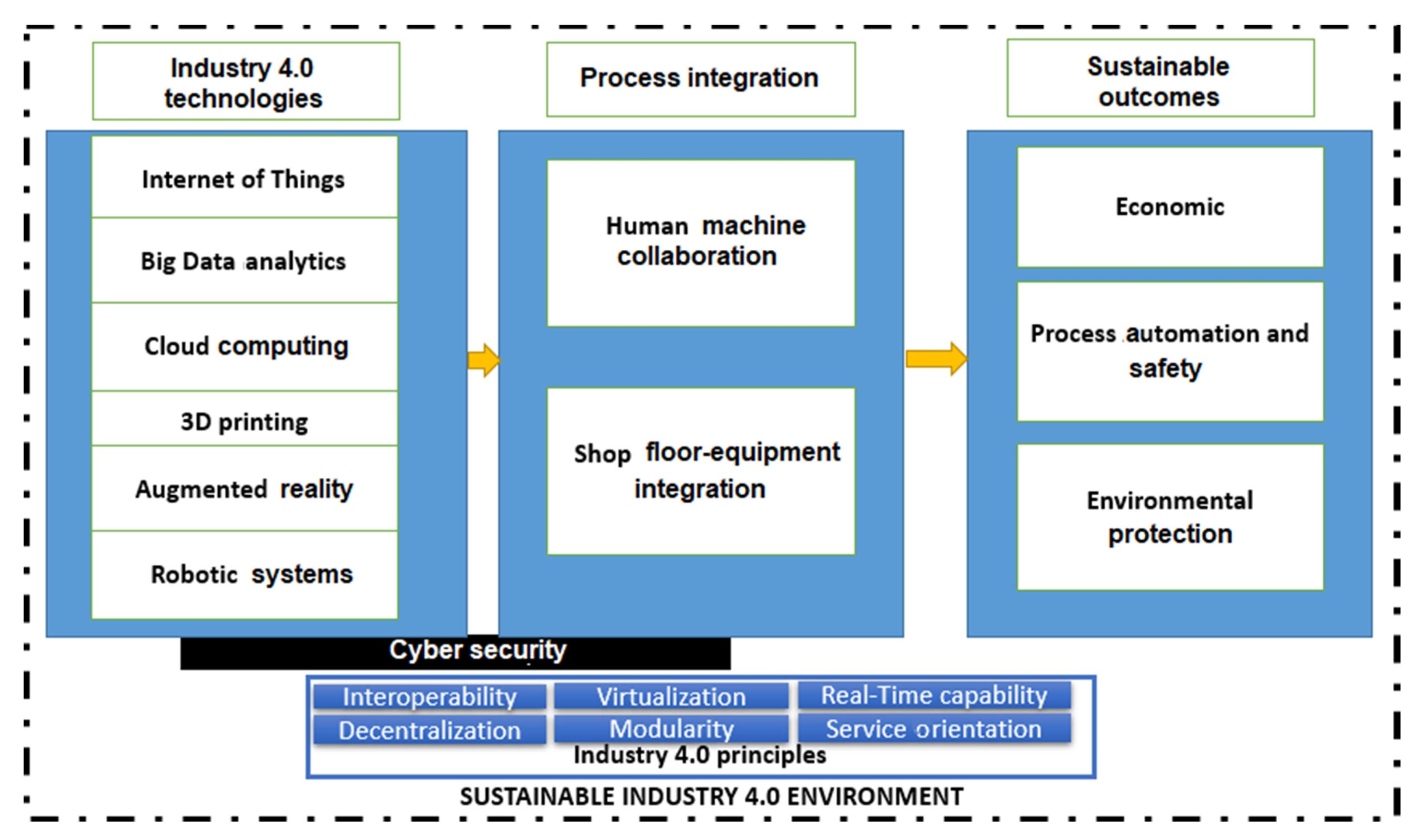

A todos nos suenan conceptos como IIOT, Digitalización, BigData, IA, Machine Learning, DeepLearning … Todos estos conceptos están bajo el paraguas de la Industria 4.0, que realmente es un concepto y no una tecnología concreta. La tecnología actual nos ha permitido crear el concepto Industria 4.0 o cuarta revolución industrial, que intenta dotar a la empresa de inteligencia por sí misma para obtener los mejores resultados posibles.

A mitad del siglo XX empezaba a sonar el concepto de tercera revolución industrial, (que hoy en día hemos rebautizado como Industria 3.0). Todos asociamos la 3.0 a la automatización y la damos por totalmente asumida, pero además de que es absolutamente actual, la industria 3.0 es imprescindible y es uno de los pilares fundamentales de la industria 4.0.

Automatización industrial 3.0

La automatización es un sistema donde se transfieren tareas de producción realizadas habitualmente por operarios humanos a un conjunto de elementos tecnológicos. En la era de la Automatización 3.0 la máquina era una isla que trabajaba de forma automática pero no autónoma. Las máquinas eran independientes unas de las otras, sin capacidad de interactuar ni entre ellas mismas ni con las capas de control y ejecución de la empresa. Además, siempre necesitaba de uno o varios operadores que eran los que tomaban las decisiones (a qué velocidad se tenía que producir, con qué parámetros de temperatura, presión, etc.)

La tercera revolución Industrial surgió a mediados de los años 40, aunque no fue hasta los años 70- 80 donde surgieron los mayores progresos debidos al aumento de la tecnología disponible a precios más asequibles.

A principios de los 70 el Dr. Joseph Harrington publicó el libro “Computer Integrated Manufacturing” (CIM) con el cual presentaba la idea de crear una industria manufacturera controlada por la novedad de aquellos tiempos, los ordenadores. En realidad, no fue hasta principios de los 80 cuando realmente la industria tomó el concepto CIM a nivel masivo.

CIM se aplicaba en las empresas que trataban de integrar, en mayor o menor medida, y mediante el uso adecuado de computadores, en todas sus áreas. Era una metodología de trabajo y una filosofía de diseño de los sistemas de automatización, producción y gestión orientados a la mejora de los niveles de calidad y la optimización en los procesos de fabricación. La pirámide CIM representa la división en niveles de la estructura funcional de un proceso de fabricación integrada por computador, y que está formada conceptualmente por 5 o 6 niveles.

Vista Clásica de la Pirámide de Automatización Industrial desde el punto de vista 3.0

- Solo actualizado los últimos años con el Cloud como almacenamiento y consulta de datos remotamente.

Hasta ahora, la automatización se basaba en un concepto de capa verticales, conocida como pirámide CIM (Computer Integrated Manufacturing)

Automatización industrial 4.0

El concepto Automatización 4.0 (dentro la Industria 4.0) se centra en la visión horizontal y no vertical de las capas de sistemas de automatización, producción y gestión en los procesos de fabricación. Se basa en que la información esté al centro de toda la estructura y fluya en todas direcciones. Y sí, lo habréis notado: Hablo de información y no datos. ¡Las máquinas y softwares hablan entre ellos con información y no con datos! Al igual que los humanos, que hasta ahora tratábamos de transformar los datos de máquina en información con hojas de datos interminables, gráficos que se podían interpretar de mil maneras, …

El concepto Información se lleva todo el peso en la industria 4.0 vs. los datos de la 3.0.

Información transparente, veraz y en tiempo real (todas las capas pueden consultar la información en TIEMPO REAL y de una única fuente. Y no como hasta ahora, que cada capa obtenía diferentes datos de conexiones punto a punto y llegaban a sus propias conclusiones, teniendo diferentes resultados en función de quién y cómo hacía el “excel” de turno. Además, no era información actual, si no del turno anterior, de la jornada de ayer, sin ver las órdenes que habían entrado desde la última “foto” tomada, estado de las máquinas en ese mismo momento, etc…).

La Automatización 4.0 se basa en los siguientes pilares:

- Una única fuente de información fiable para toda la empresa, desde la línea de producción hasta el punto de toma de decisiones estratégicas de la empresa (DIGITALIZACIÓN) y en tiempo real.

- Poder dotar a la empresa de inteligencia propia (AI)

- Aumento de OEE (Machine Learning & Deep Learning)

- Máquinas inteligentes con capacidad de aportar información a la organización y también de absorber información para adaptarse en tiempo real a cualquier cambio y ser más productivas (Automatización 4.0)

Evolución de la Automatización 3.0 a 4.0

A nivel gráfico, la pirámide de automatización ha cambiado de la siguiente forma:

Pero este formato de pirámide no representa el cambio de concepto de flujo de trabajo vertical a flujo de trabajo horizontal y continuo. Por este motivo la pirámide 4.0 queda mejor representada por el gráfico de flujo de trabajo, donde en el centro de todo está la INFORMACIÓN!

Fuente: Intellic Integration

Centrándonos en la Automatización, desde este punto de vista la industria 4.0 la podríamos resumir como la integración total y de forma transparente de la OT e IT.

Aquí coge fuerza el concepto 4.0 ready!

¿Cómo podemos ayudar los integradores de sistemas a nuestros clientes en 4.0?

- Si tienen su propia estructura de 4.0:

Realizamos todas nuestras máquinas “4.0 Ready”, es decir, nuestras máquinas están preparadas para poder integrarse dentro una estructura 4.0 Digitalizada que el cliente ya tenga desarrollada. Podemos conectarnos a su fuente de datos única y real para ser capaces de aportar toda la información necesaria de la máquina (estado actual, velocidad de producción, parámetros sensibles para el cálculo de la OEE, avisos y alarmas, diagnóstico de los componentes para realizar mantenimiento preventivo y predictivo, …) y también poder leer directamente la información que algún otro componente de la red envía a la máquina, como órdenes de trabajo, velocidad óptima de producción para ese lote, ajustes en parámetros de control calculados por algún motor de Deep learning o AI, etc.

- Si no tienen su propia estructura de 4.0:

Podemos crear celdas o máquinas con 4.0, creando pequeñas celdas “independientes” con capacidad de “Machine learning”, capaces de subir información a la nube o un PC/servidor local, enviando reportes, prediciendo sus averías (mantenimiento predictivo), avisar de alarmas, …

Y todo este trabajo será 100% útil por si el día de mañana se quiere integrar esta máquina a una estructura global de 4.0, ya que trabajamos con estándares de información.

Los servicios con los que podemos dotar a una máquina 4.0 sin que esté integrada en una red 4.0:

- Asistencia remota

- Monitorización gestión de variable para mantenimiento predictivo.

- Análisis OEE

- Consulta en tiempo real del estado de la máquina

- Dashboards de los principales datos con acceso a través de internet.

Ponte en contacto con nosotros hola@maqmetal.com